Wzrost oczekiwań dotyczących jakości powierzchni przy jednocześnie wyższych wymaganiach w odniesieniu do odtwarzalności, możliwości śledzenia oraz efektywnego gospodarowania zasobami w procesach – w kwestii wykończenia powierzchni – wymagają dostosowanych metod. Dzięki metodzie DryLyte firma Rösler Oberflächentechnik oferuje innowacyjne rozwiązanie do elektropolerowania wymagających elementów metalowych. W przeciwieństwie do klasycznych metod polerowania elektrochemicznego zautomatyzowana obróbka odbywa się z wykorzystaniem zawierających elektrolity cząstek stałych w środowisku suchym. Kąpiele w kwasie lub ciecze procesowe „odpadają” całkowicie. Do zalet – oprócz wysokiego poziomu dokładności geometrycznej i ogólnie udoskonalonego efektu powierzchniowego – zaliczyć należy zmniejszoną emisję CO2 oraz zredukowane koszty utylizacji. O kosztownym i kompleksowym uzdatnianiu zużytych cieczy procesowych można całkowicie zapomnieć, a detale otrzymane w wyniku procesu obróbki są czyste.

Obróbka powierzchni, biorąc pod uwagę właściwości optyczne lub funkcjonalne, stoi przed wieloma wyzwaniami. Z jednej strony imperatywem jest spełnienie wyższych wymagań odnośnie szorstkości powierzchni oraz dokładności geometrycznej elementu, a jednocześnie proces musi spełniać kryteria natury ekonomicznej i ekologicznej. Takie kwestie jak zapotrzebowanie energetyczne i zużycie surowców oraz unikanie potencjalnie niebezpiecznych substancji i odpadów stają się coraz bardziej istotne. W wielu przypadkach oczekuje się ponadto odtwarzalności procesów oraz możliwości ich prześledzenia bez jakichkolwiek „luk”. W przypadku takich metod jak np. obróbka ręczna lub klasyczne elektropolerowanie z użyciem płynnych elektrolitów spełnienie powyższych wymagań jest niemożliwe lub możliwe tylko warunkowo. Innowacyjne rozwiązanie umożliwiające reprodukowalną obróbkę wymagających i złożonych geometrycznie elementów z metali przewodzących stanowi w tym przypadku nowatorska technologia DryLyte od GPAINNOVA – partnera firmy Rösler Oberflächentechnik.

Od usuwania zadziorów do politury na wysoki połysk – trwale i efektywnie

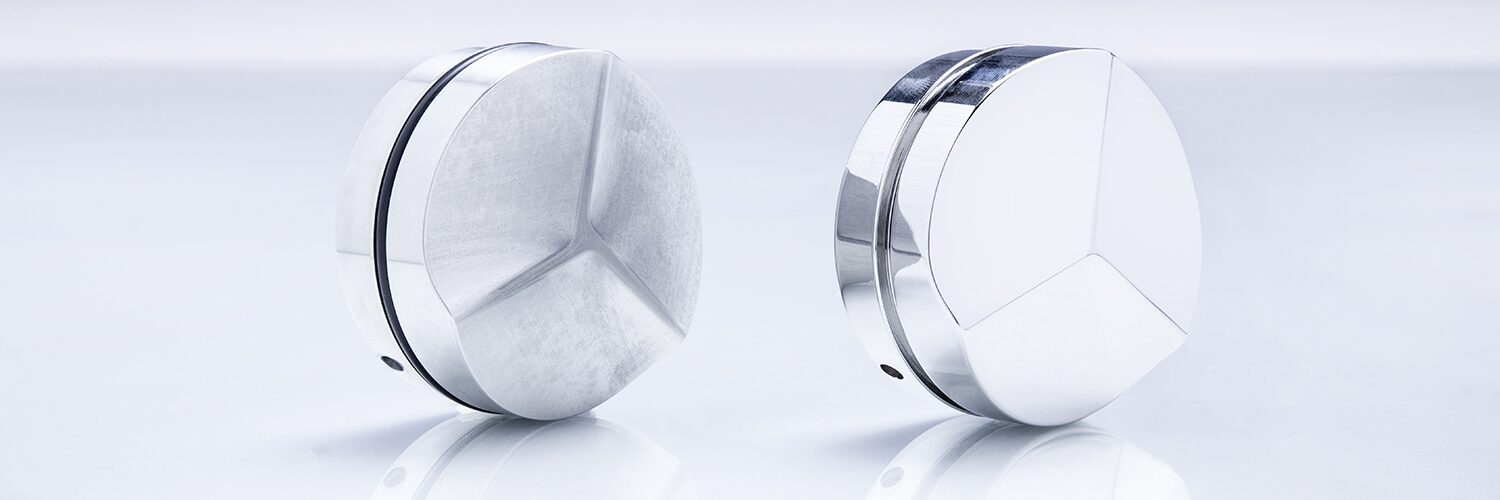

Zautomatyzowana metoda ułatwia i standaryzuje różne sposoby obróbki powierzchniowej od usuwania zadziorów, wygładzania i szlifowania po polerowanie na lustrzany połysk i wykończenie elementów powstałych w procesie drukowania przestrzennego. Elektropolerowanie na sucho – w zależności od stanu wyjściowego powierzchni i wymaganego rezultatu obróbki – może być przy tym stosowane jako proces wykończeniowy w połączeniu z popularnymi metodami jak obróbka wibrościerna, strumieniowa i inne metody wstępnego szlifowania lub samodzielnie.

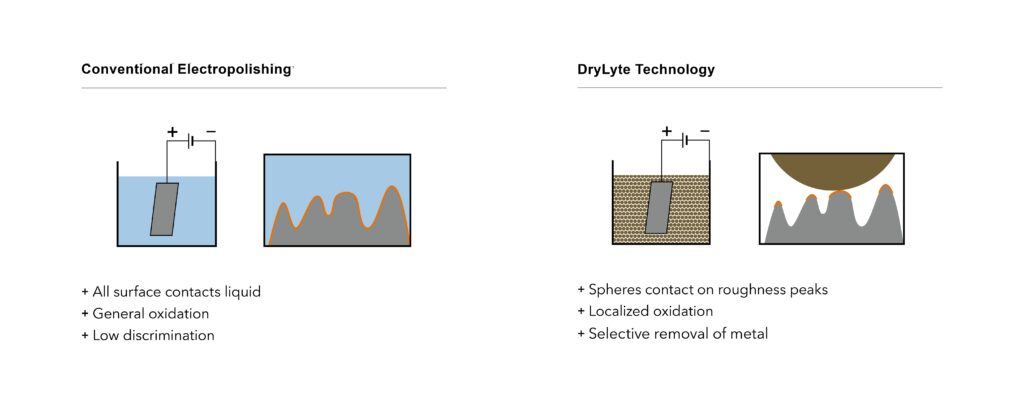

Technologia DryLyte opiera się na zasadzie elektrochemicznego usuwania warstwy powierzchniowej. Do usuwania metalu nie stosuje się jednak płynnych elektrolitów, lecz dużą ilość różnej wielkości kuleczek polimerowych z dostosowanym do zastosowania, zintegrowanym medium elektrolitowym. Dlatego w przeciwieństwie do klasycznego elektropolerowania nie dochodzi do powstania szkodliwych dla zdrowia oparów, które wymagają zastosowania energochłonnego wyciągu i specjalnego wyposażenia ochronnego dla personelu. Z uwagi na to, że materiał usunięty z powierzchni jest absorbowany przez medium elektrolitowe, do otoczenia nie przedostają się pyły ani cząsteczki metalu, tak jak ma to miejsce w procesach ręcznego szlifowania i polerowania. Stabilny rezultat obróbki uzyskuje się przez cały okres wykorzystania medium elektrolitowego. Wymiana jest konieczna dopiero wtedy, gdy elektrolit suchy nasyci się zaabsorbowanym metalem – w rezultacie zostaje on poddany podobnej utylizacji jak w przypadku ścierniw. Stopień nasycenia elektrolitu jest rejestrowany przez maszynę, dzięki czemu obsługujący personel jest ciągle informowany o stanie i pozostałej żywotności. W ten sposób można zawsze zagwarantować uzyskanie odtwarzalnych rezultatów na elemencie i optymalne wykorzystanie elektrolitu. Zmniejsza to koszty pracy i utylizacji. Jednocześnie – dzięki wysokiej efektywności gospodarowania zasobami – zredukowany zostaje odcisk węglowy produktów.

Precyzyjna i nieinwazyjna obróbka, która zachowuje geometrię

W przypadku elektropolerowania metodą suchą zamocowane elementy poruszają się powoli przez medium elektrolitowe – w tym momencie ma miejsce jednolity opływ. W zależności od elementu możliwa jest również obróbka wewnętrzna przy użyciu specjalnych elektrod. Materiał jest usuwany – zależnie od metody – głównie z wierzchołków powodujących szorstkość na powierzchni. Dlatego ilość usuniętego materiału jest stosunkowo niewielka, a samo usuwanie jest procesem wyjątkowo nieinwazyjnym. Elementy poddane obróbce charakteryzują się jednolitą powierzchnią bez odciśnięć, wzorków lub efektów skórki pomarańczowej. Nawet w przypadku filigranowych i skomplikowanych kształtów obróbka nie prowadzi do powstania mikrorys lub pęknięć.

W przeciwieństwie do konwencjonalnego elektropolerowania, w procesie DryLyte materiał jest usuwany tylko z wierzchołków odpowiedzialnych za szorstkość powierzchni. Dlatego ilość usuniętego materiału jest stosunkowo niewielka i zachowana zostaje geometria elementu.

Celowa i „kontrolowana” obróbka to z jednej strony gwarancja tego, że w przypadku elementów precyzyjnych, np. narzędzi maszynowych oraz narzędzi dla przemysłu farmaceutycznego, geometria elementu nie ulegnie zmianie i nie dojdzie do zaokrąglenia krawędzi. Z drugiej strony efektywne wygładzenie powierzchni minimalizuje ryzyko powstania rys i kraterów. W efekcie otrzymujemy m.in. lepszą odporność na korozję i zmęczenie, co z kolei procentuje wydłużoną trwałością elementów. W porównaniu z detalami elektropolerowanymi przy zastosowaniu metod konwencjonalnych elementy polerowane na sucho korodują 4-15 razy wolniej (testy korozji zostały przeprowadzone w roztworze wody słonej o stężeniu NaCL 30 g/l). W przypadku detali jak koła zębate, które znajdują zastosowanie w systemach mechanicznych, obróbka poprzez szybkie zwiększenie udziału nośnego poprawia jednocześnie właściwości ślizgowe oraz osiągnięte zostaje optymalne rozprowadzenie ścierniw na powierzchni. Zużycie elementów i emisja hałasu zostają również wyraźnie poprawione dzięki lepszej jakości powierzchni.

Kolejna korzyść, jaką niesie ze sobą technologia DryLyte, to porównywalnie krótkie czasy procesu. W zależności od zastosowania, szorstkości wyjściowej i preferowanego efektu obejmują one zakres od kilku minut do 1,5 godziny. Powierzchnie mogą zostać nie tylko wygładzone, ale również wypolerowane na wysoki połysk w jednym etapie produkcji. Bardzo szorstkie powierzchnie, np. komponentów powstałych w procesie drukowania przestrzennego, zostają zwykle przygotowane w procesie obróbki wibrościernej.

Możliwość adaptacji do wielu zastosowań

Pierwotnie ta bezkonkurencyjna i opatentowana metoda została stworzona z myślą o obróbce odlewów do protez i koronek z kobaltu-chromu i tytanu w przemyśle dentystycznym. W międzyczasie elektropolerowanie na sucho od GPAINNOVA znajduje również zastosowanie w obróbce stali szlachetnej, stali zwykłej, twardego metalu, stopów niklu, aluminium i miedzi oraz innych metali przewodzących w szeregu branż, w których stawiane są wysokie wymagania w odniesieniu do jakości powierzchni, np. branży kosmicznej i żegludze powietrznej, przemyśle farmaceutycznym, w budownictwie maszyn oraz w przemyśle dóbr konsumpcyjnych i luksusowych. Ponadto, ze względu na potwierdzoną biokompatybilność, wykorzystuje się ją również w technologii medycznej do produkcji implantów i instrumentów.

Tworzenie procesu i definiowanie parametrów procesowych ma miejsce z uwzględnieniem specyfiki elementów i przewidywanego zastosowania w Customer Experience Center firmy Rösler. Na etapie realizacji można skorzystać z różnych urządzeń do automatyzacji procesu. Gwarantuje to, że obróbka wszystkich części odbywa się z użyciem zdefiniowanych, wzgl. zwalidowanych parametrów.